2026年1月号

グループ企業探訪

モノづくりの支援を通じて社会課題の解決とお客さまの発展に貢献する企業

NTTが提唱するIOWN(Innovative Optical and Wireless Network)構想の一丁目一番地ともいえる、高速で低遅延な先進的ネットワークAPN(All-Photonics Network)を実現するうえで心臓部となる光電融合素子は、現在、世界でもっともホットなデバイスの1つといえます。このたびNTTの先駆的な光電融合技術と富士通の伝統あるエレクトロニクス製造のノウハウとをかけ合わせ、IOWNの社会実装をはじめとするさまざまなシーンへの先進的なデバイス製造技術の確立を目的に、NTTデバイスクロステクノロジが生まれました。今回、兒玉聡社長に会社設立の背景や事業展開、そしてNTTグループでは希少なモノづくりに挑戦することへの思いについて伺いました。

NTTデバイスクロステクノロジ株式会社

兒玉聡社長

光通信デバイス技術とICTハード技術のシナジーでお客さまのモノづくりを支援

■設立の背景と会社の事業概要について教えてください。

NTTデバイスクロステクノロジは、NTTと富士通の戦略的業務提携により、2021年6月にNTTエレクトロニクスクロステクノロジとして誕生したジョイントベンチャー企業です。設立の目的はNTTが保有する光電融合技術と、富士通アドバンストテクノロジ(2007年10月設立)が保有するエレクトロニクス実装技術のコラボレーションによる光電融合製造技術の確立にあります。出資比率はNTTエレクトロニクスが66.6%、富士通が33.4%でスタートし、その後、2023年8月にNTTエレクトロニクスがNTTイノベーティブデバイスへ統合されたことに伴い、現在の社名へ変更しました。

現在、当社は新川崎、横浜、厚木、長野に4拠点を構え、約230名の社員を擁しています。最先端の通信とコンピューティング業界で培った知見をもとに、IOWNを支える光電融合技術を有するデバイスの製造技術に貢献するとともにモノづくりの支援を通じて社会課題の解決とお客さまの発展に貢献するいわば「モノづくりのソリューションプロバイダ」をめざしています。

当社は主に、光電融合デバイス開発、電子機器開発、電子部品の仕様化・評価の領域において、開発の一連の流れである設計・解析・試作・評価に関するテクノロジサービスを展開しています。これらの事業は、NTTグループだけではなく、一般市場にも展開しています。さまざまな販売パートナー企業から引き合いをいただいたお客さまへの継続支援と合わせ、新たなお客さまとのリレーション構築により支援の拡大と次の時代に向けた新規事業創出にも挑戦しています(図1)。

テクノロジサービスは、「光電実装ソリューションサービス」「システムソリューションサービス」「部品関連ソリューションサービス」の3つのサービスで、お客さまの製品開発を総合的に支援しています。

「設計サービス」では、デバイス設計、回路基板・伝送ボード設計からエネルギーマネジメントなどのシステム設計まで上流から下流工程まで設計支援を提供しています。

「解析サービス」では、材料物性取得による高精度なシミュレーション技術を提供、設計段階での製品寿命検証を支援し、設計手戻りの最小化に貢献しています。また「試作&量産支援サービス」では、ラピッドプロトタイピングによりビジネスアイデアの早期具現化、量産設計をサポートすることで、試作から量産への短期化を実現します。

「評価サービス」では、お客さまの使用環境に合わせたさまざまな環境試験・強度評価の提供、製品の脆弱性や寿命を見極め、開発手番短縮と信頼性向上に向けた支援も実施しています。

開発から製造受託まで一貫したモノづくり支援を展開

■特に注力しているのはどのような事業でしょうか。

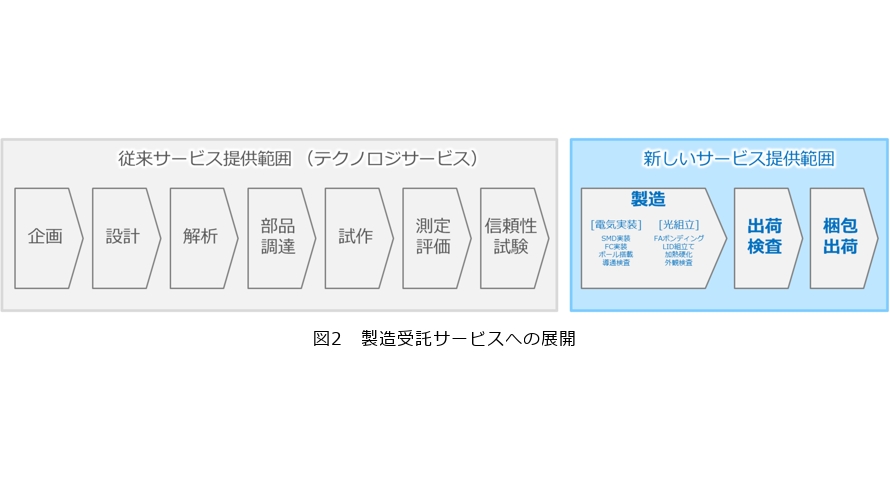

これまでは、お客さまのモノづくりにおいて設計や解析・評価など開発受託がメインでしたが、今般、製造受託サービスを開始して注力しています。

親会社でもあるNTTイノベーティブデバイス社、NTTデバイスグループ各社のお力も借りながら立ち上げてきた事業であり、一般のお客さまのお困りごと解決を踏まえた設計から試作、量産までを一気通貫で対応する製造受託サービスの拡大を図っています。この中で、製造ラインの自動化技術開発にも取り組んでいます(図2)。

お客さまへのスムーズなサービスインを図るため、拡販部隊を組織化するとともにパートナー様と連携した体制強化を進めており、国内のお客さまから引き合いをいただき始めています。Webページ更新や学会発表、各種展示会への積極的な出展で露出機会を増やし、認知度の向上を図っていきます。

■今後の展望についてお聞かせください。

私たちは、前身の富士通グループで担ってきたICT機器やデバイス製品の開発からモノづくりと、NTTエレクトロニクスで培った光通信デバイス技術を、テクノロジサービスとしてNTTグループだけではなく、一般のお客さまにも提供することで、社会課題である消費電力の大幅な削減、すなわちカーボンニュートラルへ貢献していきます。

さらには、商談活動を活発化し、収益向上につなげ、経営基盤の安定化を図っていきたいと思います。NTTグループの技術資産と富士通グループで培った実装技術を融合させた独自性を活かし、お客さまの多様なニーズにこたえながら、持続的な成長を実現していく所存です。

担当者に聞く

光電融合デバイスで構造設計や製造技術を統括

テクノロジサービス事業本部実装ソリューション統括部実装技術部 担当課長

古山 昌治さん

■担当されている業務についてお聞かせください。

私はIOWNの光電融合デバイス開発において、構造設計や製造技術支援を担当しています。デバイス開発では、高性能化を追求することはもとより、機械的、熱的な特性を把握して信頼性の高いモノづくりを進めていくことが必要です。開発現場では、シミュレーションツールを有効に活用することで設計~試作~評価のサイクルを効率化し、信頼性の高い製品開発を進めています。

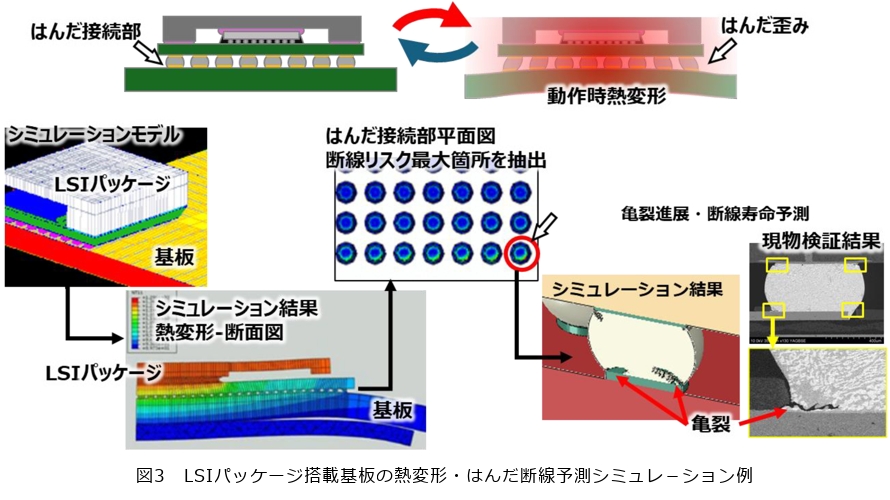

光電融合デバイスは金属、樹脂、ガラス、シリコン半導体など多種多様な材料の組み合わせで構成され、これら材料の物性を詳細に反映することがシミュレーションの高精度化には重要です。特に樹脂材料は顕著な温度依存性を示すことや、材料の微妙な硬化状態の違いで特性が大きく変わるため、材料メーカから提供される物性データだけでは不足があり、解析精度の点で課題がありました。私たちはこのような材料の特徴を把握したうえで、独自の方法により実態に合った材料物性値を取得し、それを各種解析に反映させることでシミュレーション精度の向上につなげています(図3)。

このような現物評価にシミュレーション評価を融合させて効率的な開発を行う、モノづくりデジタルツイン技術とそれを支える材料特性評価技術により、NTTグループの製品開発に貢献しています。

■今後の展開についてもお聞かせください。

これまでのデバイス実装における電子基板の熱変形や電子部品のはんだ接続信頼性の評価に比べて、光電融合デバイス実装の評価ではわずかな光軸ずれが光結合特性や信頼性に影響を与えるため、より高精度な解析技術が求められています。

材料物性の観点では、接続部に用いられる光学接着剤が固まる際の寸法変化(硬化収縮)や、液体状から固体状に変化する際の粘性・弾性変化などの製造プロセス中の特性変化までをシミュレーションに反映する必要があり、これら測定技術の向上および解析の高度化により、製造プロセスや製造性を考慮した設計DFM(Design For Manufacturing、:設計段階から製造のしやすさを考慮して製品開発を行っていく手法)に取り組んでいきます。

光電融合デバイスの開発で回路・基板設計チームを統括

テクノロジサービス事業本部システムソリューション統括部担当課長

古谷 暁子さん

■担当されている業務についてお聞かせください。

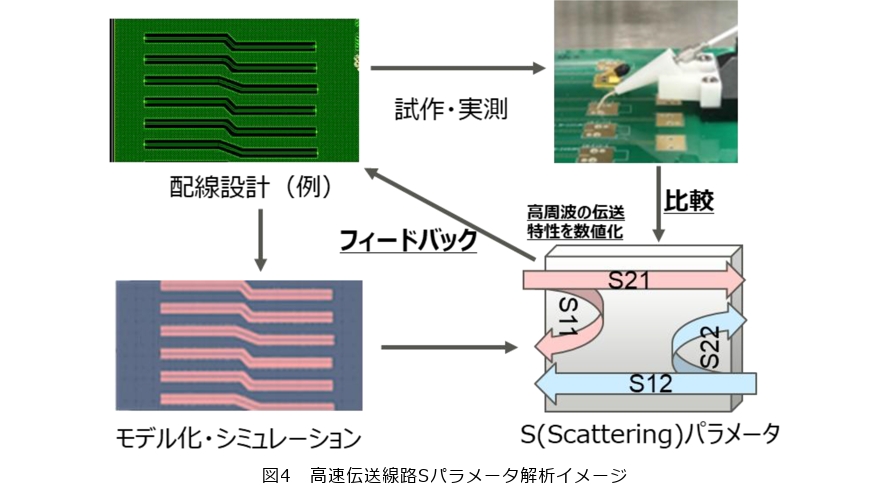

私は、IOWN構想の基盤技術である光電融合デバイス開発において、回路・基板設計およびファームウェアの開発を担当しています。光電融合デバイスでは、複数のベアチップ(パッケージング前の半導体チップ)を微細配線対応のパッケージ基板上に高密度集積し、単位面積当りの伝送容量を大幅に向上させています。基板配線1レーン当りの信号速度はGHzオーダで、従来の光トランシーバーの4倍に達し、設計難易度が飛躍的に上昇しています。

GHzオーダの伝送では、電源ノイズ、クロストーク、配線・ビア形状による反射の影響が顕著です。影響する要因をシミュレーションモデルで精密に再現して解析し、それを設計へ反映することが不可欠です。試作した製造基板の特性をフィードバックすることでさらに解析精度をあげ、難易度の高い設計を実現しています(図4)。

先端技術開発ゆえの難しさもあります。規格未整備の中、既存規格や技術標準カンファレンスなどから情報を収集、有識者との議論を通じてシミュレーションのクライテリアや製品機能を定義しています。並行して開発途上の技術を採用する場合には、ベンダと仕様調整・策定を行い、ファームウェアへの調整機能実装など柔軟な設計を実現しました。

これらの取り組みにより、大阪・関西万博での光電融合デバイスの運用に貢献できました。

■今後の展開についてもお聞かせください。

まずは光電融合デバイスの商用化に取り組みます。これまでは研究開発が主でしたが、近年は商用化にも携わるようになり、サイズ・電力・コストで海外の競合に対向できる競争力のある商品を生み出せるように開発を進めていきます。

またこれまでの開発で培った技術を他の領域で活かす取り組みも実施しています。例えば、ヘルスケアや自動運転などの分野にも少しずつですが携わることができています。これらの分野でもゆくゆくは商用化に携われるようさらに設計技術を高めていきたいと考えています。

ハードウェアとソフトウェアの技術を駆使しアクセラレータを開発

テクノロジサービス事業本部システムソリューション統括部

大久保 克彦さん

■担当されている業務についてお聞かせください。

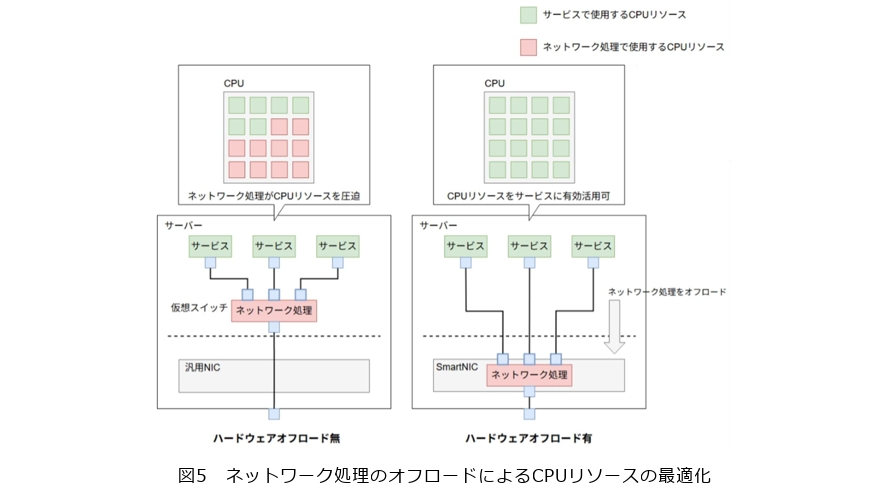

クラウド技術の普及により、ネットワーク機能の多くがサーバ上のソフトウェアで実行されるようになりました。一方、OS経由の汎用的なパケット処理がCPUに過大な負荷をかけ、サーバ性能のボトルネックおよび通信の安定性低下につながる問題が顕在化しています。今後、クラウドサービスやデータセンタの需要拡大に伴い、この問題はさらに深刻化することが予想されます。

私の役割は、アクセラレーション技術を駆使することで、パケット処理によるCPU負荷を最適化し、サーバ性能を最大限に引き出すこと。加えて、ネットワーク全体の安定稼働を実現することです(図5)。私たちの強みは、ハードウェアとソフトウェア双方の深い知見を活かし、部分的な改善ではなく、アーキテクチャレベルで最適解を導き出す総合的な設計力にあります。具体的には、SmartNIC/FPGAなどのハードウェアアクセラレータによるオフロードやオープンソースのライブラリであるDPDKを活用したソフトウェアでのパケット処理の高速化など、多様な技術を駆使しています。

現在は、ネットワークアクセラレーションの知見を基盤に、RDMA(Remote Direct Memory Access)技術を活用したサーバ間通信の高速化に注力しています。この技術は大規模AIクラスタなどのシステム性能を飛躍的に向上させ、新たな事業領域を切り拓く可能性を秘めています。今後もこうした挑戦を通じて、より高性能で安定したネットワーク基盤の実現に貢献していきたいと考えています。

■今後の展開についてもお聞かせください。

ネットワークとコンピューティングの世界は、これからも進化し続けます。私たちの強みであるハードウェアとソフトウェアを最適に組み合わせる力を最大限に発揮し、時代の要求の一歩先を行くソリューションを提供し続けます。常に最先端の領域で技術を探求し、お客さまとともに新たな価値と市場を切り拓いていきたいと考えています。

ア・ラ・カルト

■真のモノづくり企業をめざし、量産工場の立ち上げに日々格闘

NTTデバイスクロステクノロジでは2022年からコアコンピタンスの1つであるDFM実践の場として長野事業所の一部を量産工場化して、もの売りビジネス(量産)に挑戦しているそうです。品質と生産数量を管理しながら毎日モノづくりを続けるため、約1年スタッフ全員でレビューを重ね、量産立ち上げの準備を進めてきたところ、そこには想定を超える困難が待ち受けていたようです。

まず自然環境への対応です。夏場の高温対策としてスタッフ総出で断熱シートを貼ったり、冬場の乾燥対策として加湿器を設置したり、雷による瞬時電圧降下時の装置影響監視など、工場環境維持のため、毎日、温度湿度計との睨めっこには皆さんお疲れのようでした。次に健康管理への対応ですが、スタッフ・オペレータの欠勤により生産計画や出荷スケジュールに影響が生じることがあるため、オペレータだけでなくご家族の健康にも配慮し、「うがい・手洗いの徹底」を呼びかけたとのこと。

毎日夕方、ミーティングを励行し、さまざまな想定外を乗り越えて昨年度量産1ST製品の製造・出荷を完了。目標としたQCD〔Quality(品質)、Cost(コスト)、Delivery(デリバリ)の頭文字で製造業において欠かすことのできない重要な要素〕を達成したときの喜びはひとしおで「今後も量産挑戦者として次期製品でも“万感の喜び”を感じられるよう邁進します」と、プロダクト製造部の増田泰志さんはおっしゃられていました(写真)。

試作から量産への移行は、技術的な課題だけでなく、日々製造現場で直面する実務的な課題との戦いでもあり、こうした経験を通じて、真のモノづくり企業として基盤を築くことができたようです。お客さまの期待にこたえる品質と納期を守り抜く強い使命感のもと、これからも挑戦を続けていきたいとのことでした。