2020年11月号

特集

道路周辺を3次元計測するMMSを設備点検まで進化──mm単位の摩耗やサビ・シミ・ひびの劣化診断へ

- MMS

- GNSS

- ステレオカメラ

MMS(Mobile Mapping System)は、道路を含め周辺の構造物を3次元計測し、得られた情報を基にデータベース化をするシステムです。車両に搭載される計測機材の多くは、主に車両の自己位置計測のための装置と車両周辺を3次元計測(レーザ装置が主流)する測量装置から構成されています。本稿ではMMSの課題解決に向けた取組みについて紹介します。

関口 俊彦(せきぐち としひこ)/松田 知巳(まつだ ともみ)

山本 恭史(やまもと やすふみ)

NTTインフラネット

MMS技術について

NTTインフラネットで開発したMMS(Mobile Mapping System)技術の最大の特長は、カメラのみの写真撮影機能で3次元測量を実現するステレオカメラ方式を採用していることです。そのために複数台のカメラを同期撮影する技術を開発し、高精度の計測を可能としています(図1)。さらに秒間10フレーム以上は必要とされる静止画撮影の解像度を極限まで向上させたことにより、主に構造物の形状を測量する目的のMMSの適用領域を超えて、設備の劣化やmm単位の摩耗点検ができるレベルまで進化させることができました。

MMSを実用的に利用するための主な課題は、精度向上に加えて機材および搭載車両の低コスト化、計測前後のキャリブレーション走行や計測途中における安定化のための停止動作の軽減、運転者およびシステム操作者のスキルレス化、データ後処理工程の短縮効率化などが上げられます。

当社では、これら課題解決に向けて、カメラ個体の特性を処理(レンズ歪の解析等)し、カメラのみによる3次元高精度測量を実現するとともに、車両本体が持っている電子基盤データの解析と衛星測位の高感度化等により、車両操作の大幅な軽減と機材の低コスト化を図り、結果的にトータルとして車両製造コストおよび運用コストの大幅な低減を実現することができました。また、計測対象に適応した計測機材の配置と指向性の自由度を持たせたことにより、電柱不良点検またはマンホール鉄蓋摩耗点検等の目的に応じた設備の点検業務へも適用領域を拡大させることができました(図2)。

図1 MMS画像からの3次元計測

(歩車道境界からの設備までの垂直オフセット計測)

図2 当社開発のMMS (カメラ配置)

測量装置の低コスト化と計測分解能の大幅な向上

MMSの多くのモデルがレーザスキャナーを搭載し、計測としては完結した測量装置となっています。道路周辺を計測する装置として形状が明確なものはレーザ計測で抽出するのが簡便であり、電柱等の自動抽出に利用されてきました。一方で、道路標識の識別は形状のみではないことからカメラが併用されてきました。すべての地物を単一装置で計測することをめざし、当社ではカメラでも形状を計測する開発を進めてきました。測量装置であるレーザスキャナーは、移動しながら数万点/秒の距離点群を取得するものが多く採用されてきました。近年では100万点/秒の計測パルスにより計測するものも搭載されてきていますが、それ以上の高密度レーザスキャナーは、機材が高額かつデータ後処理が長時間になることから採用が進んでいません。また、100万点/秒のレーザスキャナーの計測パルスは、走査線方向5m先では数㎝の点群間隔となり、時速40 km/hでの走行時においては同じく10㎝程度の点群間隔となるため、細径なケーブルや反射特性に影響する色彩の地物は形状を判別するに十分なデータが取得できていません。

一方当社のMMSは、カメラによる被写体の撮影のみで3次元測量を実現するために、ステレオカメラ方式の計測技術の開発により精度向上を図ってきました。本方式で得られる原典データは計測分解能がmm単位と高いことから細径なケーブルの計測も可能です(図3)。最大8台のカメラを搭載・稼働させる場合に、前方のステレオカメラを基本として残る最大6台のカメラを計測対象に合わせて最適化設計することができます。カメラ画素数・解像度については、現在は2000~3000万画素の機器(およそ8K相当)を搭載しています。例年、性能向上に向けてはさまざまなスペックの多くの機種を検証し、MMSに適用可能な機材を設計したシステムとして実用化してきました。

図3 ケーブル地上高計測・電柱しなり計測

車両自己位置計測機能の低コスト化

MMSの自己位置計測の装置としては、主にGNSS(Global Navigation Satellite System:全球測位衛星システム)、IMU(Inertial Measurement Unit:慣性計測装置)ならびにオドメータ等から構成され、これらの装置によりMMSの製作コストも高額となるのが一般的です。

衛星測位は、高精度GPSアンテナを1つまたは複数搭載しているものが多く、高コストの要因にもなっています。また仮想基準点測量方式を用いた場合、走行後に衛星補正データを授受しているためデータ後処理の効率化が課題となっています。

当社では移動時の使用に対応した高感度受信機を採用すること等により、計測の前後のキャリブレーション走行および計測走行途中におけるFIX状態(衛星測位安定化)を確保するための一定時間の停止動作を不要としています。これにより1日の計測走行における実計測走行時間の長延化を実現しています。

現在、GNSS受信機とIMU機能を統合した装置や、GNSS測位信号を2周波受信可能なもの、準天頂衛星みちびきからの補正信号を受信可能なもの等を検証して、自己位置計測精度の向上に努めています。また価格の低減を図ったIMU装置の検証やオドメータ装置の方式別の性能検証も併せて取り組んでいるところです。

設備点検への適用領域拡大

当社開発のMMSは、3次元計測データ(緯度経度、高度、寸法)および画像情報(ひび、腐食、摩耗等)をGISプラットフォーム(トリプルIP)により管理して、通信設備の情報とともに利活用が可能です。

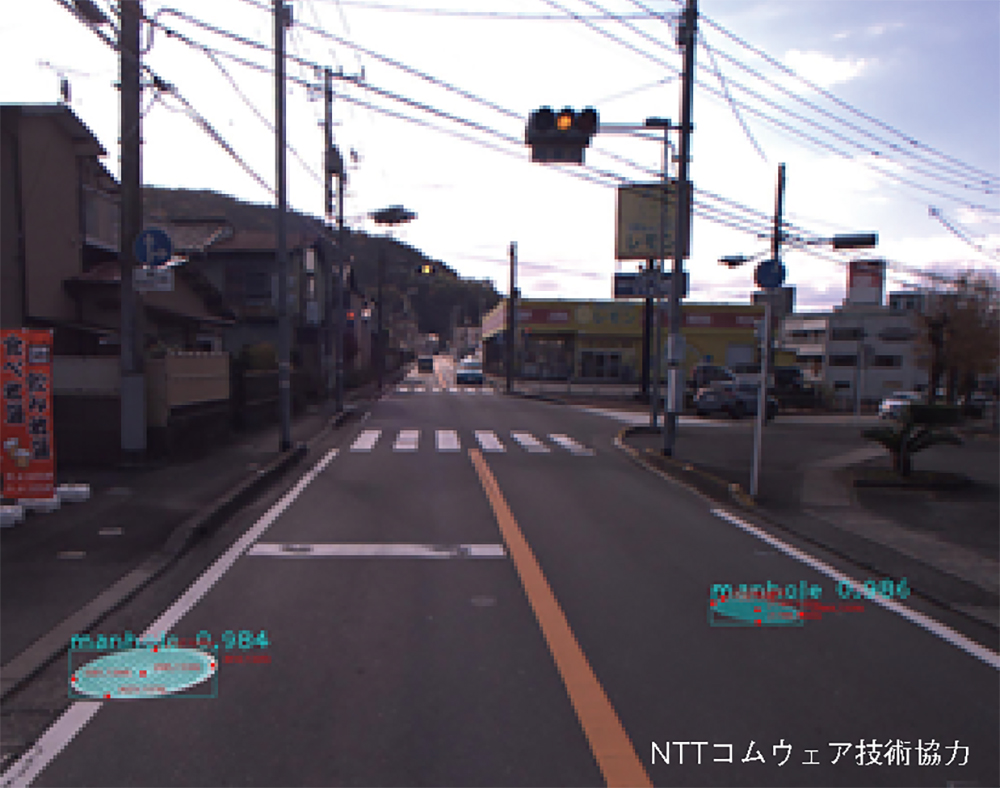

また3次元計測ができる画像を取得しているため、画像系AIの適用が容易となり、設備点検の大幅な業務の効率化にもつながります。具体的な事例として、通常画像AIの場合は画像を学習させて特定するのが一般的ですが、3次元計測できるメリットを活かし、画像情報に加えて、地物の寸法も特定指標に加えることにより、画像内の地物の種別まで判定できるようにしました。つまり、画像診断に対象物の寸法も加えたAI処理を施すことにより診断精度が向上します(図4)。

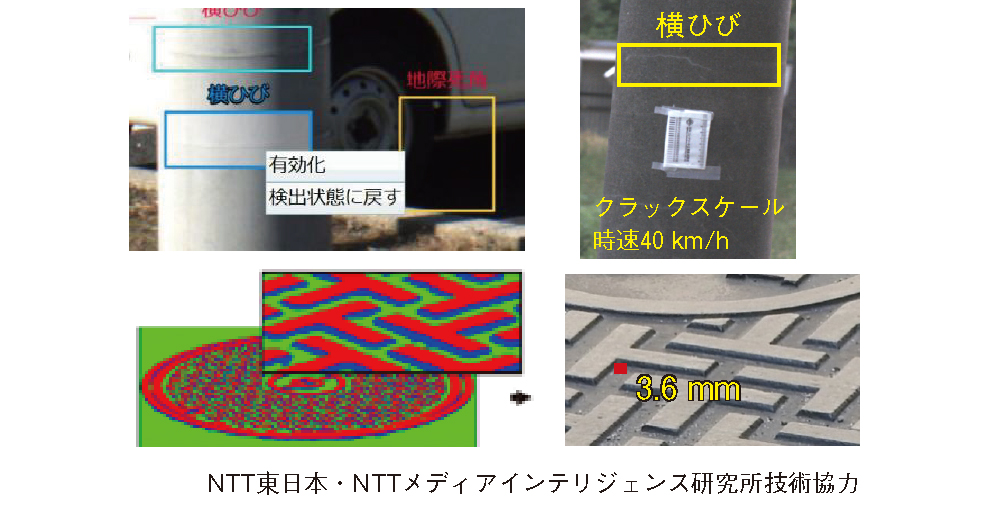

NTT東日本・西日本では、アクセス通信設備である電柱等の点検にすでに当社MMSを採用し、運用しています。さらに本MMS技術の実用化により、サビ、シミ、ひび割れ等、レーザ計測では困難な領域にAI活用が可能となりました(図5)。

図4 マンホール種別判定

図5 設備劣化・鉄蓋摩耗点検

今後の発展

当社のMMSは、車両本体の電子基盤情報を利用しているため、システムの作動が特定の車種に限定されないことが特長です。今後は、市場ニーズに応じ小型車両(軽自動車)を用いたMMSや、車両が入らない歩道や狭隘道路に対応するためのカート等を利用したMMSを設計開発・実用化して、効率的な空間情報のデジタル化に努めていく予定です。

(左から)松田 知巳/関口 俊彦/山本 恭史

問い合わせ先

NTTインフラネット

DX推進本部 開発部 DX開発担当

TEL 03-6381-6460

E-mail infranet-mms@nttinf.co.jp

MMS技術および画像処理技術は、さまざまな要素技術の組合せから成り立っています。カメラ技術、GNSS技術およびAI処理技術等の各技術の進展を活用し、さらに特徴的なMMSを設計開発し、さまざまなニーズへの適用を探っていきたいと思います。